工程内不良コンサルティング

「現場主義の工程不良(工程内不良)削減策」で製造工程の最適化をお手伝いいたします。

危害管理とは

もともと「危害」とは、食品衛生法において「食品中に存在することによりヒトに健康被害を起こす可能性のある因子で、生物学的危害、化学的危害、物理的危害の3つに分類されています。当社では、製造工場のリスクマネジメントの意味も含め、製造工場の不適合の撲滅と収益改善を目指した体質改善の指導を行っております。

ISO9001を取得したのに …

コンサルティング実績例

【 A社(食品メーカー) 】

「工場起因クレーム」 削減率推移(一昨年を基準とした推移)

| メーカー | 当年 | 昨年 | 一昨年 |

| A工場 | 62%減 | 26%減 | — |

| B工場 | 92%減 | 77%減 | — |

| C工場 | 49%減 | 79%減 | — |

| D工場 | 45%減 | 27%減 | — |

| 平均 | 58%減 | 39%減 | — |

【 B社(医薬品原料メーカー) 】

「工場起因クレーム」 削減率推移(一昨年を基準とした推移)

| メーカー | 当年 | 昨年 | 一昨年 |

| A工場 | 80%減 | — | — |

あなたの職場はこんな問題を抱えていませんか?

・毛髪の混入によるクレームが多い

・思わぬ異物が混入することがある

・ISOが十分な機能を発揮していない

・施設内にいつもゴミがある

・製造室に害虫・昆虫が発生している

・各種手順書はあるが機能的に運用されていない

・施設・設備が老朽化している

・施設・設備が洗浄・清掃を踏まえた構造になっていない

・従業者の教育訓練を見直したい

・施設・設備が共有化している

・設備の洗浄手順を見直したい

・工程不良(工程内不良)対策の意識が薄い

工程不良(工程内不良)削減策(環境対策)に取り組みましょう!

工程不良(工程内不良)削減策で体質改善! 工程不良(工程内不良)削減策で収益改善!工程不良(工程内不良)削減策(環境対策)の進め方

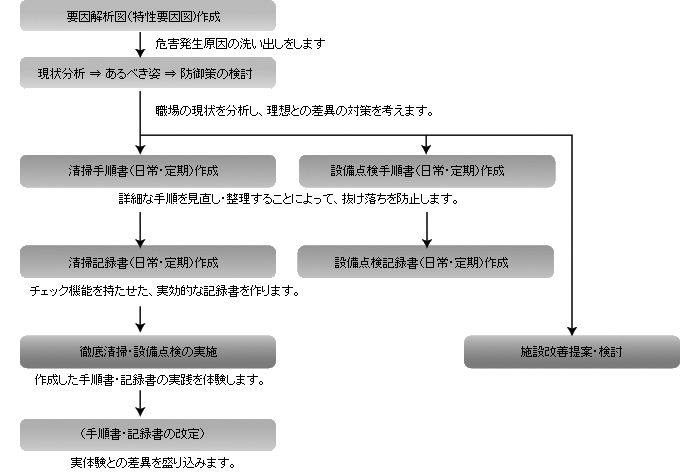

工程不良(工程内不良)削減策(環境対策)の進め方

・そ族昆虫の防除

・排水及び廃棄物の保守点検

・使用水の衛生管理

・施設設備・機械器具の保守点検

・試験検査に用いる設備等の保守管理

・モニタリング

・従業者の衛生管理

・従業者の衛生教育

・食品等の衛生的な取り扱い

・危機分析

・管理基準の設定

・記録

・是正措置

・検証

どうして工程不良(工程内不良)削減策(環境対策)が必要なのか

|

・O157、エンテロトキシンなどによる食中毒 ・クモ、トカゲ、バッタ、ゴキブリ、針金などの混入 ・表示ラベルの偽表示 ・作業記録の不備 ・ISO、HACCPなどへの不信感 |

|

食品の安全性に対する信頼性が 失われつつある |

危害とは飲食に起因する健康被害またはそのおそれ

危害の原因物質

食品中に存在することによりヒトに健康被害を起こす可能性のある因子で、以下の3つに分類される

| 生物学的危害 |

・寄生虫の感染またはそれらの病原体内で産生される毒素の作用による健康被害 ・食品中に含まれる病原細菌、リケッチア、ウィルス |

| 化学的危害 | ・食品中に含まれる化学物質の作用による健康被害 |

| 物理的危害 | ・食品中に含まれる異物の物理的な作用による健康被害 |

工程不良(工程内不良)削減策コンサルティング項目

・危害になり得る要因の洗い出し

・防御策の策定

・従業員の教育訓練

・現場主義(実践主義)の工程不良(工程内不良)削減策指導

・ISOの再構築

・品質保証指導(査察対応、自己点検、変更管理、必要書類作成)

・設備点検のポイント指導

・清掃記録・点検記録の有効的使い方

・5S活動の進め方

・施設改善(ハード)エンジニアリング

・(間仕切り改善(動線対応)、空調システム改善、給水・排水システム改善、異物混入防止対策の施工)

・バリデーション各種(DV、IQ、OQ、PQ)

・キャリブレーション各種

0120-03-5703

0120-03-5703

0120-03-5703

0120-03-5703